Engångsproppar, hjälmar, formgjutna hörselskydd etc. Det finns många lösningar för att skydda hörseln för buller. Å andra sidan, när det gäller att säkerställa komforten hos en medarbetare, är inte alla lösningar lika. När man letar efter orsakerna till sådan skillnad finns svaret ofta i de använda tillverkningsmetoderna. Hur tillverkas Cotral Lab formgjutna hörselskydd? Låt oss studera det, steg för steg.

SAMMANFATTNING

- Tan avgjutning av örat

- 3D modellering

- Produktion

- Logistik

- Leverans

- Bakom tekniken: ett team passionerat av ditt hörselskydd

- Jämför de olika typerna av skydd innan du gör ditt val

Tan avgjutning av örat

Tillverkning av de formgjutna hörselskydd börjar med ett avgjutning/ avtryck av örat. En av våra Cotral Labs hörselskydd specialister besöker företag för att utrusta och informera medarbetarna om riskerna för buller, sätter han/hon på följande processer i enlighet med ett strikt protokoll:

- Diskussion med den framtida användaren om sin nuvarande ljudmiljö: Målsättningen är att förstå användarens hörselhistoria och veta om det finns kontraindikationer för att ta avgjutningen (känd dövhet, ny operation, allergier etc.)

- Att välja det mest lämpliga skyddet med hjälp av SAPAN-metoden: Med hänsyn till diskussioner med säkerhetschefen och användaren väljer hörselskydd specialisten den lämpligaste skyddsmodellen och filtrerar i enlighet med ljudnivån exponering, förutsättningarna för uppfattningen av den bullriga miljön och om användaren använder annan skyddsutrustning etc.

- Undersökning på användaren: Tanken är att kontrollera att det inte finns någon vaxpropp eller irritation som skulle göra det omöjligt att ta ett intryck.

- Injektion av ett skum och gjutpasta: beroende på storleken på bärarens öronkanal kommer hörselskydd specialisten att injicera den korrekta mängden skyddsskum och sedan sätta in gjutpasta.

- Torkning: Det krävs fem till tio minuter för att pastan ska torka. Under detta steg är det viktigt att inte tala eftersom någon rörelse i käken skulle kunna ändra formen på formen.

- Avlägsnande och kontroll av avgjutningen: När pastan har härdat avlägsnar hörselskydd specialisten avgjutningen från användarens öra och åtar sig en överensstämmelsekontroll.

- Skicka formarna till vårt HQ: I slutet av sin arbetsdag skickar hörselskydd specialisten avgjutningarna till vår Nordisk competence center.

3D modellering

När avgjutningen tas emot kontrolleras kvaliteten igen. Därefter skannas de i tre dimensioner så att de kan digitalt omarbetas av en 3D-modell.

Modellering är ett exakt och viktigt steg i processen eftersom det är här att parametrarna som ger bästa prestanda och optimal komfort appliceras:

- De digitala avtrycken justeras för att ta form av det framtida skyddet samtidigt som den del som är avsedd att komma in i öronkanalen behålls.

- Filtern är placerad.

- En unik ID-kod läggs till.

Efter modellering skickas de framtida hörselskyddet till produktion för att produktion.

Produktion

25 års erfarenhet inom området har gett Cotral Lab att utveckla det allra bästa inom tillverkningstekniker. Tidigare tillverkade Cotral Lab sina produkter för hand med silikon, vilket fortfarande är fallet för många andra produkter på marknaden.

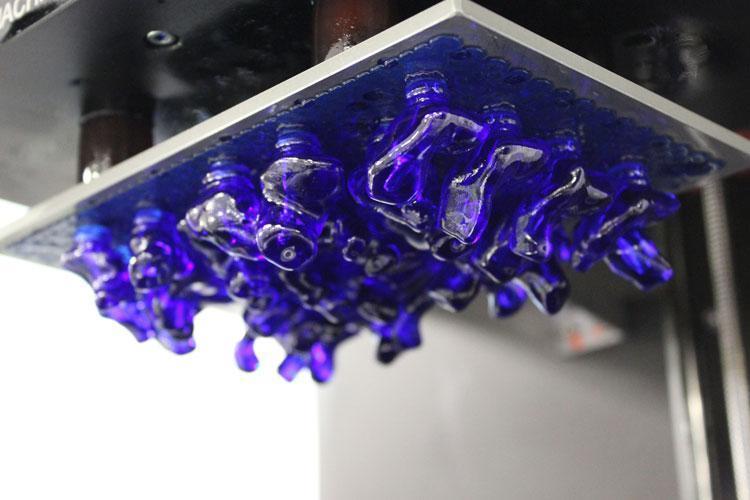

Sedan 2010 har Cotral Lab flyttat till 3D-utskrift för bättre precision och för att förbättra effektiviteten hos våra skyddsanordningar.

3D-utskrift är ett sätt att tillverka en del genom att lägga till material genom att lägga till flera skikt. Det ger följande fördelar:

- Med 3D-tillverkningsmetoder kan dupliceras exakt.

- På grund av att den dubliceras exakt, är det inte längre någon skillnad mellan ett hörselskydd och modellen, till skillnad från vid manuell tillverkning.

- Viktigast är att 3D-tryck uppnår högre effektivitetshastigheter än handgjorda hörselskydd.

Metoden som används vid Cotral Labs är mycket lik den som används i tandproteser, vilket indikerar hög precision, överlägsen kvalitet (utan materialrester) och överensstämmelse med hygienstandarder.

Cotral Lab upphör aldrig att förbättra sin tillverkningsprocess och kan nu garantera 96% effektivitet. För jämförselse är den uppmätta effektiviteten 31% för skumproppar och 75% för silikon.

Sedan 2010 har våra formgjutna hörselskydd gjorts på följande sätt:

Den information som behövs för att tillverka hörselskydden överförs från modellområdet. Hörselskydden är inte gjorda individuellt utan av liknande grupper (modell, färg etc.). Funktionerna för 3D-tillverkning är sådana att varje hörselskydd tillverkas enligt sina egna parametrar.

Lager för lager, mikron av mikron, tar det mellan en och två timmar för denna första etapp i tillverkningen att slutföra:

Efter detta steg avlägsnas hörselskydden från formen, inspekteras, rengörs och torkas innan de flyttas till efterbehandlingsteget. Detta steg är viktigt eftersom det tillåter framtida hörselskydd att få sin glans, dess motstånd och dess biokompatibilitet. Alla dessa steg gör det möjligt att säkerställa en precision på mindre än 100 mikron (tjocklek på ett mänskligt hår).

När dessa avslutningssteg är färdiga läggs de olika tillbehören till och efter en annan kvalitetskontroll skickas de formgjutna hörselskydden för leverans.

Logistik

Vid denna tidpunkt kan Cotral Labs experterna förlita sig på hjälp av en robot som hjälper till med många uppgifter:

- En digital kod anger vilket filter som ska införas i enheten.

- Hörselskydden monteras sedan, kontrolleras än en gång och överförs till ett område där de är paketerade färdiga för leverans.

Denna robot, som är identisk med de som används inom läkemedelsindustrin, garanterar spårbarheten hos dina formgjutna hörselskydd.

Leverans

Det krävs ca 3 veckors arbete för att slutföra ordern. Sedan skickas paketen till våra partners, redo för distribution.

Bakom tekniken: ett team passionerat av ditt hörselskydd

Ny teknik spelar en viktig roll vid tillverkningen av Cotral Lab-formgjutna hörselskydd. Men dess tekniska framsteg skulle inte vara något utan kunskapen hos alla som är involverade i produktionen av det formgjutna hörselskydd som du kommer att ha på dig i morgon.

Jämför de olika typerna av skydd innan du gör ditt val

Skräddarsydda hörselskydd är en del av familjen PPEs som innehåller engångsproppar eller kåpor. Innan du väljer den bästa lösningen för dina anställda, jämföra styrkorna och svagheterna i varje lösning genom att ladda ner din guide.

Gå längre: Upptäck hur du väljer ditt hörselskydd i 8 huvudpunkter